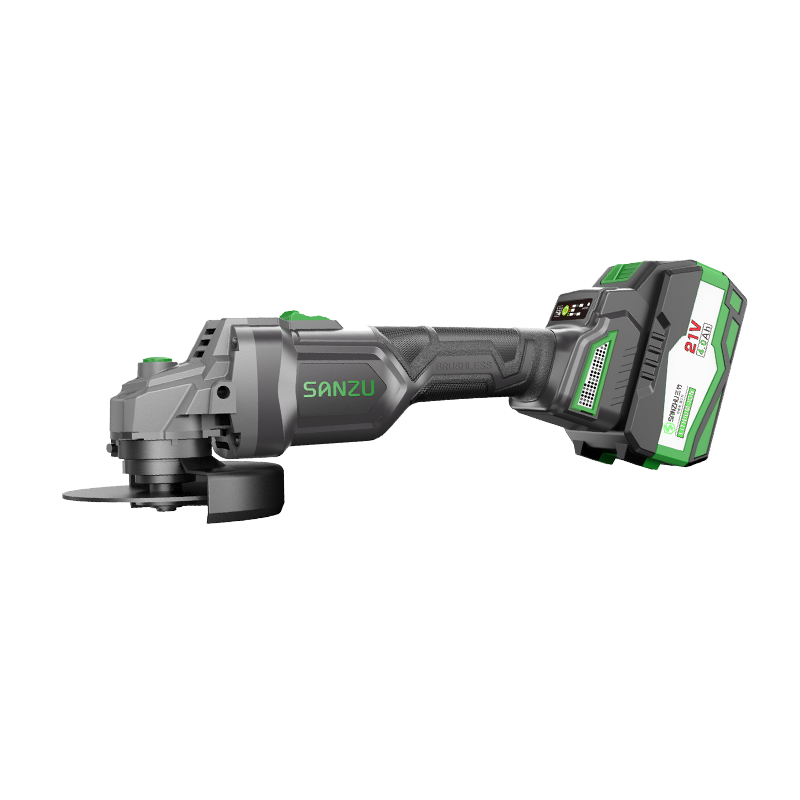

المطاحن الزاوية هي أداة شائعة وفعالة في البناء الصناعي، وتشغيل المعادن، وتجديد المباني. تؤثر الصلابة المتفاوتة للمواد المختلفة بشكل مباشر على كفاءة القطع والطحن والتلميع. يمكن أن يؤدي اختيار قوة وسرعة طاحونة الزاوية المناسبة إلى تحسين كفاءة العمل بشكل كبير، وإطالة عمر الأداة، وضمان السلامة التشغيلية.

العلاقة بين صلابة المواد وحمل القطع

تعد صلابة المواد عاملاً رئيسياً في تحديد الحمل على طاحونة الزاوية. تتطلب المواد الصلبة، مثل الفولاذ المقاوم للصدأ والحديد الزهر والسبائك عالية القوة، قوة قطع أكبر وطاقة أعلى. يمكن تشكيل المواد ذات الصلابة المنخفضة، مثل سبائك الألومنيوم والخشب والبلاستيك، بطاقة أقل. يمكن أن تتسبب السرعات العالية في ارتفاع درجة حرارة المواد الصلبة، مما يؤدي إلى تآكل عجلة الطحن بشكل سريع وحتى التشقق، مما يزيد من مخاطر السلامة. يمكن للمواد اللينة، عند تشغيلها بسرعات منخفضة وطاقة عالية، أن تسد أو تقطع بشكل غير متساو، مما يؤثر على جودة السطح.

مبادئ اختيار السلطة

تحدد قوة طاحونة الزاوية قدرتها على التعامل مع المواد الصلبة. بشكل عام، كلما زادت الطاقة، زادت قدرة الأداة على الحفاظ على عزم الدوران المستقر تحت الأحمال العالية. عند العمل مع المعادن الصلبة، يوصى باختيار طاحونة زاوية بقوة 1000 واط أو أكثر لضمان عمق القطع والتشغيل المستمر. بالنسبة للمواد متوسطة الصلابة، مثل الفولاذ الكربوني أو الخرسانة العادية، يكون نطاق الطاقة من 600 إلى 1000 واط كافيًا لمعظم التطبيقات. لمعالجة المواد اللينة، يمكن اختيار طاحونة زاوية ذات طاقة منخفضة لتقليل الاهتزاز وتحسين مرونة التشغيل.

المطاحن الزاوية ذات القوة الضعيفة تكون عرضة لانخفاض السرعة عند معالجة المواد الصلبة، مما يؤدي إلى ضعف كفاءة القطع واحتراق العجلات. يمكن أن تؤدي القوة المفرطة على المواد اللينة إلى القطع الزائد وتلف سطح قطعة العمل وإهدار الطاقة. لذلك، يعد اختيار الطاقة المناسبة بناءً على صلابة المادة أمرًا بالغ الأهمية لتحسين الكفاءة وحماية الأدوات.

استراتيجية اختيار السرعة

تؤثر سرعة طاحونة الزاوية بشكل مباشر على سرعة القطع ودقة المعالجة. عند معالجة المواد الصلبة، استخدم سرعات متوسطة إلى منخفضة لتقليل تآكل العجلات وارتفاع درجة الحرارة. تعمل السرعات العالية بشكل مفرط على تسريع تقادم الأداة وتوليد حرارة كبيرة، مما يزيد من خطر تشوه قطعة العمل. بالنسبة للمواد الناعمة، استخدم سرعات متوسطة إلى عالية لتحسين كفاءة القطع وتشطيب السطح مع تقليل حمل المطحنة.

توفر المطاحن الزاوية اللاسلكية عادةً إعدادات سرعة متعددة، مما يسمح بتعديل السرعة بشكل مرن بناءً على خصائص المادة. عند قطع أو طحن أو تلميع المعدن، يجب تعديل الترس وفقًا للصلابة والسمك الفعليين لضمان القطع المستقر دون إتلاف عجلة الطحن. في البناء، تتطلب معالجة الخرسانة أو الحجر أيضًا اختيار صلابة عجلة الطحن المناسبة ونوعها بسرعات مختلفة لتحقيق التشغيل الفعال.

مطابقة اختيار عجلة الطحن مع القوة

تعد صلابة عجلة الطحن وحجم الحبيبات والقطر من العوامل المهمة في المواءمة مع القوة والسرعة. تتم معالجة المواد الصلبة عادة بعجلات طحن عالية الصلابة ومطاحن زاوية عالية الطاقة، تعمل بسرعات منخفضة للتحكم في الحرارة. يمكن معالجة المواد اللينة باستخدام عجلات طحن ناعمة ومطاحن زاوية متوسطة إلى عالية السرعة لتقليل الانسداد والتآكل. عجلات الطحن بأقطار مختلفة لها متطلبات سرعة مختلفة. تكون عجلات الطحن ذات القطر الكبير أكثر استقرارًا عند الطاقة العالية والسرعة المنخفضة، بينما تكون عجلات الطحن ذات القطر الصغير مناسبة للتصنيع عالي السرعة والعمليات الدقيقة.

حالات التطبيق

لمعالجة المعادن عالية الصلابة، مثل قطع الأنابيب المصنوعة من الفولاذ المقاوم للصدأ، يوصى باستخدام مطحنة زاوية بقوة 1000 واط أو أكثر وسرعة 2000-6000 دورة في الدقيقة، جنبًا إلى جنب مع عجلة طحن صلبة، من أجل قطع مستقر وتشغيل طويل الأمد.

لمعالجة المواد ذات الصلابة المتوسطة، مثل طحن ألواح الصلب الكربوني، يوصى باستخدام مطحنة زاوية بقوة 800-1000 واط وسرعة 4000-8000 دورة في الدقيقة لضمان كفاءة الطحن مع التحكم في الحرارة.

لمعالجة المواد الناعمة، مثل سبائك الألومنيوم أو قطع الخشب، تكون طاحونة الزاوية بقوة 500-800 واط وسرعة 6000-12000 دورة في الدقيقة كافية. يعمل التشغيل عالي السرعة على تحسين سلاسة القطع وكفاءته.

التوازن بين السلامة والكفاءة

إن اختيار القوة والسرعة بناءً على صلابة المواد لا يؤدي إلى تحسين الكفاءة فحسب، بل يضمن أيضًا السلامة التشغيلية. بالنسبة للمواد عالية الصلابة، فإن التشغيل بسرعة منخفضة وطاقة عالية يمنع كسر عجلة الطحن وارتفاع درجة الحرارة؛ بالنسبة للمواد الأكثر ليونة، يعمل التشغيل بسرعة عالية وطاقة منخفضة على تجنب انسداد القطع وتلف قطعة العمل. يمكن أيضًا لمطابقة معلمات طاحونة الزاوية بشكل صحيح إطالة عمر الأداة وتقليل تكاليف الصيانة وتحسين كفاءة العمل بشكل عام.